- 最大

- 较大

- 默认

- 较小

- 最小

由中石化工程质量监测有限公司牵头研发的储罐底板智能检测机器人成功投入现场应用。

在石油化工行业生产链条中,储罐如同一个个巨型“大胃王”,储存着巨量的原油、成品油等能源介质。

这些“大胃王”的健康状况直接关系到整个石油化工产业链的安全与稳定。而储罐底板作为与介质接触最直接、受侵蚀最严重的部位,就像是“胃壁”,一旦出现腐蚀穿孔、裂纹等病症,轻则可能导致油品泄漏,重则可能发生爆炸等重大事故。因此,对储罐底板进行定期、精准的体检,是石油化工企业安全生产的重中之重。

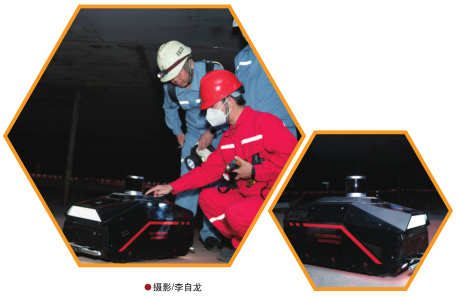

近日,由中石化工程质量监测有限公司牵头研发的储罐底板智能检测机器人成功投入现场应用。该机器人具备自主路径规划、避障及缺陷实时报警功能,搭配激光扫描建图与漏磁传感技术,可实现储罐底板全覆盖检测,在大幅缩短检测周期、提升效率的同时,降低了人员入罐检测的安全风险。

恶劣的罐底检测工作环境

曾经,罐底检测面临着诸多挑战。

首先,储罐检测作业属于受限空间作业。即便检测作业前会进行清罐、通风处理,但罐内仍会残留油污异味。浮顶罐的作业空间更为有限,同时可能面对防腐清渣打磨噪声等交叉环境。此外,在夏季高温条件下,罐内密闭环境的温度较罐外高出10~25℃。在这样的环境中,检测人员需身着重型防护服进行弯腰作业,而且面对热气与刺激性气体的双重挑战。

目前,行业普遍采用人工操作漏磁仪器进行罐底检测。由于罐底面积大,工作人员需要反复移动、调整仪器位置,确保检测区域无遗漏。加上磁吸特性给行走带来一定的阻力,一天下来,工作人员的体力消耗极大。

目前,行业普遍采用人工操作漏磁仪器进行罐底检测。由于罐底面积大,工作人员需要反复移动、调整仪器位置,确保检测区域无遗漏。加上磁吸特性给行走带来一定的阻力,一天下来,工作人员的体力消耗极大。

以1个10万立方米的大型储罐为例,100%检测罐底板面积约5000平方米。3~4名工作人员协同作业、2台设备同时作业,整个检测过程往往需要持续7~10天。在检测过程中,还可能因为工作人员体力不支、操作失误等因素,导致检测数据出现偏差,影响对罐底腐蚀情况的准确判断。

“这种检测方法不仅效率低,而且伴随着较高的安全风险。在这样的背景下,研发一款能够替代人工、实现罐底智能化检测的设备,成为解决行业痛点的关键。”项目负责人田亚团说。

作为深耕石化工程质量检测领域多年的专业机构,中石化工程质量监测有限公司凭借对行业需求的深刻理解和强大的技术研发实力,牵头组建了由多领域专家组成的研发团队,集智聚力开展储罐底板智能检测机器人研发项目。

传统检测手段与人工智能的结合

研发团队首先对行业内不同类型、不同容积储罐的罐底结构特点、腐蚀规律,以及人工检测过程中遇到的具体问题进行全面调研。

通过走访多家相关炼化企业,他们收集了多个储罐的检测数据和案例,明确了机器人研发的核心目标:既要实现罐底检测的高覆盖、高精度,又要大幅提高检测效率,还要减少人员入罐的安全风险。

研发过程中,团队面临着诸多技术难题。例如,如何让机器人在存在油污和障碍物的罐底表面稳定行走;如何确保机器人能够自主规划检测路径、避开障碍,不遗漏任何一个检测区域;如何通过传感技术精准捕捉罐底的腐蚀缺陷,并实时传输和分析数据。为解决这些难题,研发团队进行了多次试验和优化。

“在机器人的行走机构设计上,机械部分主要采取模块化设计,方便生产、装配及测试。在前期底盘移动方式选型过程中,主要以AGV小车为研究对象。通过对比分析及前期样机验证,最终选用三轮差速驱动系统作为智能检测机器人的搭载底盘。”项目经理狄川介绍说。

在自主路径规划方面,研发团队引入了激光扫描建图技术。机器人进入储罐后,会先对罐底整体环境进行激光扫描,快速构建出罐底的三维地图;然后结合预设的检测算法,自动规划出最优的检测路径。

为提高检测精准度,研发团队开发了新型智能励磁单元。通过智能磁桥、磁屏蔽、磁放大等技术,实现磁化自动控制,提升越障及自动检测性能。通过优化磁场分布和增强信号处理能力,显著提升缺陷识别率和检测精度。设计具有自适应能力的励磁单元,确保机器人在各种环境下都能保持稳定的检测性能。

经过3年多的研发攻关,经历了上百次的实验室测试和技术修正,储罐底板智能检测机器人样机终于制作完成。

正式“出诊”

样机制作完成后,研发团队便开展了长期的现场应用测试工作,先后对40多个不同规格的储罐进行底板漏磁检测,并横向与传统手推式漏磁检测仪做对比分析试验。

在宁夏现场应用中,检测对象是一座容积为1万立方米的大型原油储罐。按照以往人工检测的方式,完成罐底检测需要3名工作人员作业2天。而采用储罐底板智能检测机器人,仅需2名工作人员将反光条布置好,将机器人调试好,机器人即可进行自主测试,1天内就完成了全部检测工作。

检测过程中,机器人按照预设路径自主行走,顺利避开了罐底的管道接口、支撑柱等障碍物,精准识别出罐底存在的缺陷区域,并实时将检测数据传输至控制系统。工作人员通过系统可以清晰查看罐底情况、机器人检测路径,以及罐底缺陷位置的图像和数据,从而对罐底的腐蚀情况进行全面、准确的判断。

现场应用的结果显示,储罐底板智能检测机器人的检测结果与人工检测结果的吻合度达98%以上,充分证明了检测的精准性。与此同时,检测周期大幅缩短,检测效率提高约75%。更重要的是,整个检测过程中,工作人员进入储罐内部时间大幅缩短,极大降低了安全风险。

多次现场应用证明:储罐底板智能检测机器人具有广泛的储罐兼容性,可覆盖主流容积与结构类型;具有复杂环境突破能力,可应用在有一定高度的盘管下、低浮顶等人工无法检测的场景;定位精准,可实现高精度自动化替代,缺陷检出率可匹配人工仪器标准;拓展了储罐自动化检测的边界,为高危、受限场景提供了高效解决方案,各项指标均达到行业领先水平。

对于中石化工程质量监测有限公司而言,储罐底板智能检测机器人的成功研发,彰显了其技术研发实力和行业引领能力,为其开辟了新的业务增长点。未来,该公司将继续加大在智能化检测技术领域的研发投入,不断优化机器人的性能,推动这款机器人在行业内广泛应用,引领石化储罐检测行业进入一个全新时代。

责任编辑:陆晓如