- 最大

- 较大

- 默认

- 较小

- 最小

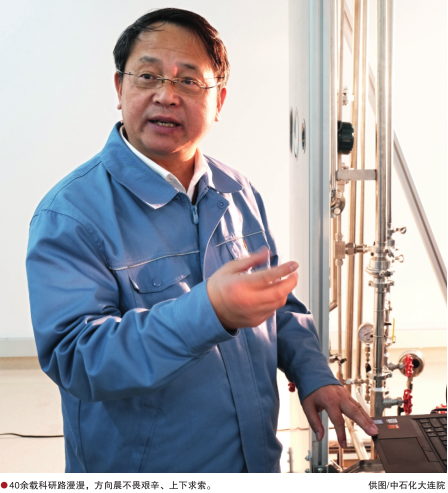

方向晨潜心研究石油炼制技术40余年,为我国加氢技术跨入国际领先行列做出了重要贡献。

7月,第12届世界化学工程大会暨第21届亚太化工联盟大会将在北京启幕。作为亚太化工联盟主席、中国化工学会副理事长兼秘书长、中石化(大连)石油化工研究院(简称大连院)有限公司战略咨询委员会副主任,方向晨全身心投入到大会筹备中。

7月,第12届世界化学工程大会暨第21届亚太化工联盟大会将在北京启幕。作为亚太化工联盟主席、中国化工学会副理事长兼秘书长、中石化(大连)石油化工研究院(简称大连院)有限公司战略咨询委员会副主任,方向晨全身心投入到大会筹备中。

这位“国家卓越工程师”决心将整个职业生涯奉献给石油石化行业。走过四十余载科研路,方向晨不谈艰辛,唯有从容。“我这一辈子,干好一件事就够了。”他说。

科研基础要先打牢

时间的指针拨回1978年。那时,国家引进了4套加氢裂化装置,拉开了石化领域浩浩荡荡的科研序幕。也是这一年,中学起就热爱化学的方向晨成功考入华东理工大学化学工程系,与化学结下了不解之缘。

4年后,方向晨被分配到大连(抚顺)石油化工研究院,首先摆在他面前的是选择什么研究方向。当时,催化剂和加工工艺开发都是热门选择。但方向晨相信“反应动力学是它们的基础知识支撑,只有先把反应过程的基础知识掌握了、弄明白,才能从跟随别人变成慢慢赶上和超越别人”。就这样,他毅然选择了冷门的加氢反应动力学研究。彼时,我国炼油工艺还有许多空白。方向晨暗下决心:有朝一日一定要将这些空白补齐。

1988年,方向晨被派往英国威尔士天鹅海大学进修。回国不久,他就承担起人生中第一个重要的科研任务——中国石化重点科技攻关项目“缓和加氢裂化动力学实用数学模型”。熬过计算和实验的循环往复,挺过夜以继日的大量研究,他带领团队成功建立起反应动力学模型。该模型不仅能够精准测算不同原料和条件下的加氢反应结果,而且可以指导工艺试验和催化剂开发。由于应用空间广阔,该模型荣获1994年度中国石化科技进步奖二等奖。

“我很感谢当初选择反应动力学作为职业生涯的第一步,地基先打扎实了,一辈子都在收获。”尽管这不是方向晨拿过的最高荣誉,却是他最骄傲的科研成果之一。正是该模型为他日后的炼油加氢系列技术研发奠定了坚实的基础,为国内加氢裂化技术追赶国际先进水平做出了重要贡献。

每一滴原油都要吃干榨尽

缓和加氢裂化动力学实用数学模型是基础,为方向晨的科研之旅插上了腾飞的翅膀。

20世纪90年代,随着我国加快改革开放进程,石油作为“国民经济发展的血液”,消费量快速增长,国内石油产能已不足以满足发展需求,我国开始大量进口原油。然而,进口原油中含硫劣质原油比例较高,如何处理含硫原油成为横亘在炼油技术面前的一大难题。

“当时,全国仅有7套适应含硫原油加工的加氢裂化装置,远远不能满足加工需求。新建装置肯定来不及了,我们只能选择改造。”他主动请缨去和“硬骨头”较劲。他运用动力学模型等基础工具,通过中试实验验证了11种不同的可行技术方案,带领科研团队对7套装置进行脱瓶颈扩能改造,让装置的总加工能力近乎翻倍。

然而,扩能只是缓兵之计。要真正解决原油加工能力不足的问题,还得实现从催化剂到工艺的全面革新。通过不同方案的比较论证,结合中国炼油企业现有加工流程和资产现状,方向晨主持开发出劣质蜡油加氢处理部分转化技术。2002年8月,国内首套180万吨/年含硫蜡油加氢脱硫装置在镇海炼化一次开车成功,此后又有14套装置相继在祖国大地上建成,总加工能力达2410万吨/年,成功开辟了国内含硫原油加工新路线。

2003年,我国进口石油依存度继续攀高。为了最大限度用好每一滴原油,刚担任大连院院长的方向晨决心攻关重质劣质渣油转化深加工路线技术难题。渣油工艺处理技术一度掌握在少数几个国家手里。为改变受制于人的局面,他带领团队经过20年的钻研探索,最终成功研发出适宜的技术反应器和催化剂。这项渣油沸腾床加氢技术被团队命名为“STRONG”,为我国重质劣质渣油加工闯出新路径。

2003年,我国进口石油依存度继续攀高。为了最大限度用好每一滴原油,刚担任大连院院长的方向晨决心攻关重质劣质渣油转化深加工路线技术难题。渣油工艺处理技术一度掌握在少数几个国家手里。为改变受制于人的局面,他带领团队经过20年的钻研探索,最终成功研发出适宜的技术反应器和催化剂。这项渣油沸腾床加氢技术被团队命名为“STRONG”,为我国重质劣质渣油加工闯出新路径。

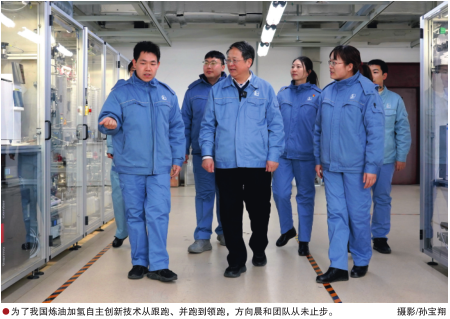

此后,方向晨率领团队进一步研发出世界首创的沸—固复合床渣油加氢处理技术,目前相关工业装置正在火热建设中。至此,从跟跑、并跑到领跑,方向晨和团队完成了炼油行业自主创新技术的拼图。

这是一条漫长而艰辛的道路,他们的脚步却从未迟滞半刻。

走好清洁油品质量升级路

进入21世纪,绿色环保理念越来越深入人心。大量的机动车穿梭在全国大街小巷,破解汽柴油产品质量升级技术瓶颈,成为石化行业的科技攻关重点。既要保证柴油产量,又要实现油品清洁,方向晨带领科研团队开始了新的创新征程。

2000年,他承担了国家科技攻关项目“劣质柴油加氢改质技术(MCI)”,创新性提出将稠环芳烃的反应控制为“开环而不断链”。MCI属于世界首创,相继在国内近30套装置落地投用,有效解决了柴油车尾气冒黑烟带来的污染,荣获了2001年度国家技术发明奖二等奖。这也是方向晨首次获得该奖项。

柴油产品质量升级的研究,从未止步。十几年间,世界各国出台的燃油规定和排放标准愈加严格,要求柴油中含硫量不大于10微克/升。超低硫柴油生产技术研发无疑给方向晨带来新的挑战。那时,国外相关技术存在氢耗高、成本高、催化剂周期短等诸多缺陷。他带领团队尝试了了解的所有硫化物反应途径,针对部分硫原子难以和催化剂接触反应的情况深入研究,终于找到了有效的办法,顺利破解了难题。

在此基础上,他们还开发出柴油超深度加氢脱硫集成创新技术。技术一经问世,就凭借成本低、效果好的优势被国外多家知名公司评为顶级水平,在国内外60多套装置投入使用,平均1套装置3年就可以节省氢气成本1.9亿元,他和团队也因此在2013年再次获得国家技术发明奖二等奖。

引领炼油加氢技术转型迈上新台阶

时间如同被上了发条,社会日新月异的变化让方向晨敏锐地意识到,石油炼制行业也要转型,驶向新的领域。想实现“油转化”转型升级,加氢裂化装置依旧是关键。

对炼化企业而言,如果尽可能多生产芳烃原料,乙烯原料就会减少;如果最大马力生产芳烃原料,芳烃原料的性质会变差。生产乙烯原料也是同理。因此,生产企业向方向晨团队寻求帮助。

为了同时兼顾“跷跷板”的两头,他和团队将前期一系列研究工作重新嫁接整合,从催化材料的选择性吸附和选择性转化之间的微妙关系中精确找到了突破口,提出烃类分子结构导向转化的创新理念,破除了石脑油和加氢尾油产率和质量不能兼顾的瓶颈。根据不同的反应环境和反应特点,他们又开发了反应器分区强化、渐次反应等创新工艺技术。2017年,第三个国家技术发明奖二等奖也被方向晨和团队收入囊中。

炼油加氢系列技术基本成熟后,为进一步实现石化产业绿色发展,方向晨团队又把目光放在能耗和物耗上。他们巧妙利用加氢裂化反应过程中释放出的热能设计出提高反应流出物物流温位的新型逆流换热器,最终开发出低投资、低能耗的加氢裂化(改质)成套技术。

节能降耗之路永无止境。对于氢气循环系统能耗高的痛点,方向晨大胆提出将氢气溶解在油中,借助液体油完成加氢循环。面对业界对这一技术路线的质疑,他潜心钻研基础知识,开发出液相循环加氢技术并于2008年完成工业示范、2012年开始进行大型化工业装置运用。与同规模传统装置相比,采用该技术的柴油工业装置总投资降低20%、能耗降低54%。截至目前,该技术已拓展至柴油加氢、航煤加氢、重整生成油选择性加氢、离子液体烷基化加氢领域,应用于40余套工业生产装置。

一系列低能耗、低成本技术花开炼油企业,为我国清洁油品质量升级提供了坚实的技术保障。方向晨深认为:“‘双碳’目标下,石化行业未来会面临更多挑战,唯有以变化应对变化、以转型促进发展,才能跃上时代潮头奋楫前行。”

回望四十余年的风雨兼程,凭借矢志不渝的执着和勤耕不辍的积淀,从实习员工成长为工程专家、从院长再到“国家卓越工程师”,方向晨始终瞄准国际前沿,带领团队开辟出一条可持续发展的科研航路。他严谨求实的态度和开拓创新的精神,影响着团队里的每一个人。

迄今为止,方向晨团队硕果累累,开发的多项技术在中国、韩国、哈萨克斯坦等国家和地区的300余套加氢装置、300余套环保装置上成功应用。他还获得国家技术发明奖二等奖3项、中国专利优秀奖3项、省部级科技进步奖一等奖10项,国内外授权专利136件,培养硕士、博士、博士后40余名,获得“全国优秀科技工作者”称号、何梁何利基金科学与技术创新奖……称得上荣誉等身。

如今,65岁的方向晨仍旧醉心于工作。他时常往返于北京、大连等地,与团队致力于研发新型储能技术、低成本高端新材料创制等新技术、新方向。面对后辈学子,他常说出自己的期待:“时刻关注国家需求,永远把对社会有所贡献作为应尽的义务。这是我们个人实现人生价值的基础,更是推动国家科技创新发展的不竭力量源泉!”

责任编辑:郑 丹