- 最大

- 较大

- 默认

- 较小

- 最小

从一线采油工起步,如今的沈霁已成为华东石油局“互联网+”智能化油田建设的技术领军人。

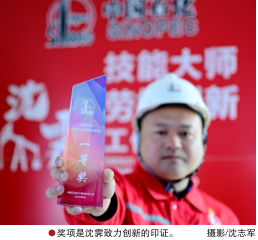

中国石化技能大师、华东石油局泰州采油厂生产指挥中心党支部书记沈霁被评为华东石油局2024年度“华东形象人物”之一,并参加了颁奖盛典。

中国石化技能大师、华东石油局泰州采油厂生产指挥中心党支部书记沈霁被评为华东石油局2024年度“华东形象人物”之一,并参加了颁奖盛典。

颁奖词这样写道:“他,一手揣着中专毕业证书,一手揣着集团公司技能大师聘书。他的成长,与其说是禀赋的释放,不如说是自强的驱动。他的经历,验证了那句话:咱们石油工人,有技术才更有力量!”

“军令状”背后的故事

2001年7月,沈霁从华东石油技术学院采油工程专业毕业。因为成绩优异,他顺利进入华东石油局采油厂,成为一名修井工。

凭着钻劲和韧劲,他很快就掌握了各项修井技术。“那时候,我想着除了修井外再干些啥。”沈霁回忆当时的心境。

2005年,采油厂第一次举办集输工比赛。参赛的大多是30岁以上的“老师傅”。让人没想到的是,沈霁虽然年轻,但业务能力一流。在那场比赛中,他拿到了一等奖。

想着在其他专业突破一下自己,他把“小修小闹”的兴趣转移到工作中来。起初,他跟在厂家维修人员的身后偷师学艺,后来自己开始钻研设备说明书,在一些小部件上反复拆装练手。日积月累下来,设备上的一些小毛病,他基本上能够手到病除。

2006年9月,他走向了中央企业职工技能大赛的舞台,并取得了采油工第18名的好成绩,拿到了他人生中的第一块国家级银奖奖牌,当年被授予“中央企业技术能手”称号。2007年,他被破格晋升为采油技师。

“我就是想多学点知识。下班后,我总会挤出一些时间看书、练习,再结合工作实际,勤练多悟、熟能生巧。”2009年,沈霁被单位选派,参加了中国石化集团公司技能拔尖人才培训,并赴法国石油研究院研学。

2015年底,时任华东石油局采油厂厂长的姚红生,安排以沈霁为主的技术人员对油井智能伺服控制柜进行研究和开发。接到这项任务时,他立下了“军令状”——一定把油井智能伺服控制柜研究出来。

通过自学,沈霁摸到了门道。他又走进多地控制柜的厂家和销售市场,给自己不明白的地方寻找最正确最合理的答案。PLC、单片机、模拟量输出……当这些自动化名词从他嘴里如数家珍般地蹦出来的时候,控制柜的厂家们认为站在面前的这个小伙是自动化专业毕业的高材生。

从初始的伺服柜只能完成调冲程、冲次,到最终实现当班人员坐在值班房就能对管辖内所有油井进行监管,以沈霁为首的研发团队用了不到一年的时间,就完成了伺服柜的研发和安装,机采效率由8.97%提升到22.31%。

2016年6月,华东石油局油井智能伺服控制柜获国家质量监督检测中心3C认证。采油厂立即组织伺服柜的生产和加工。266台伺服柜走出车间,送至井场,陆续投入,累计综合创效几千万元。

伺服柜的开发、使用,加快了采油厂从传统油田向信息化油田的转变速度。截至目前,油井智能伺服控制柜累计推广应用650套,在降低能耗的同时减少了采油人工成本,获得了2022年中国石化技能创新成果一等奖。

特别贡献奖获得者

沈霁的名气“响”了,到基层现场的路走得更多了。

针对苏北水网地区交通不便、易结蜡井热洗清蜡工作的难题,以沈霁为名的劳模创新工作室研制出了“移动式油井热洗计量装置”。该装置在采油厂各采油班站广泛使用,当年创效200余万元。

随着处理的“毛病”越来越多,沈霁发现,采油设备的“不智能”成了阻碍油田生产效率提升的一个障碍。

谁能够尽早实现自动化,谁就能降低成本、早见效益。

为了提高油田自动化、智能化水平,他开始收集基层的意见。“计量器太笨了,能不能设计的小巧一些?”“你发明的智能柜不错,但能不能兼容更多的功能呢?”……这些都成了他发明创新的动力和出发点。

为解决一个小问题,他冒着酷暑严寒,在抽油机下一蹲就是几个小时;为找到合适的厂家制造配件,他磨破了嘴皮……

所有的付出没有白费。他带领团队持续不断地进行研发,井口远程智能加药系统、电加热采油控制系统、井口储罐及流程电加热远程控制系统等陆续在井场投用。所有的数据,都与总部PCS系统进行无缝对接。

助力华东石油局其他油气田单位智能化发展,他带领技师工作室奔赴山西,专程为煤层气井远程控制、精细智能调参,定制研发出了“射流泵智能控制装置”,助力煤层气田无人值守。

2016年,沈霁获得了华东石油局特别贡献奖。

该奖项设立于2012年。其奖励对象主要是当年在油气开发、产能建设、科技进步等方面做出突出贡献的人物,是华东石油局“荣誉中的荣誉”。该奖项设置以来,先后被授予过在常规和非常规油气勘探开发领域中做出过突出贡献的科研工作者和生产管理者。沈霁,则是获得该奖项的第一个一线技术工人。

智能化现场

2018年,沈霁赴美国旧金山大学参加江苏省高技能人才海外研修学习。这一次,他的专业理论知识和实践操作能力又得到了提升。

回国后不久,为解决南川常压页岩气田气井人工调产工作费时、费力且精度低的难题,他以“走出厂去推广技术”为宗旨,牵头开展了“页岩气电控节流阀工艺”改造项目,用实际行动促进了页岩气开发的信息化智能化发展。在此过程中,他将油井智能伺服控制系统全面推广到贵州织金煤层气工区。

随着智能化油田的不断推进,在实现现场本质安全的同时,提升员工岗位幸福指数,成了沈霁攻克的又一方向。

他紧抓现场监控点、数据采集点、运行预警点,利用互联网,通过“三点一网”,带领工作室成员不断走现场、调方案。当“抽油机远程自动刹车装置”“平台油井自动加药装置”“井场储罐、流程加热远程控制装置”“机泵远程数据采集控制装置”等十余项远程控制配套技术装备投入运用后,基层员工笑了:“沈大师的存在,让我们少跑路了,就连洗工作服的次数也少了。”

2020年,为降低压裂工艺成本,他开始投入电动混砂装置的自主研制工作。这一成果打破了市场技术垄断,做到了同比市场设备节能40%、单台设备节约成本300万元的预期目标。

2020年,为降低压裂工艺成本,他开始投入电动混砂装置的自主研制工作。这一成果打破了市场技术垄断,做到了同比市场设备节能40%、单台设备节约成本300万元的预期目标。

面对传统人工模式应急处置不能快速适应水体防污染应急要求,为保护好长江流域下游的生态环境,2023年他用了9个月的时间,完成了“河道自动拦油装置”自主研发和试运行工作,真正实现了一键控制、自动对接、精准拦油,应急处置速度比人工提高了十几倍。

当前,泰州采油厂逐步实现了油田生产信息化到智能化的转变,智能化水平在中国石化油田企业中处于领先位置。尽管如此,作为中国石化技能大师的他,从来不敢放松对自己的要求。

如何实现现场油气井储层改造零吊装作业?如何实现现场本质安全?现任华东石油局党委书记、分公司代表姚红生又给沈霁下达了新的任务。

“要在有限的时间内完成能行走的电动泵机器人的设计和运用,且国内没有可借鉴的样本和经验,对我来说是个非常大的挑战。”之后,沈霁不仅从书本里学,而且从懂机械设计原理的博主的抖音视频里学,花钱付费买视频学……通过碎片化不停地学习和反复琢磨,他的脑海里有了机器人最初的设计框架。

液压控制系统是机器人行走的关键部分。为了做好设计方案,沈霁带着工作室的成员奔赴多个厂家,最终从自己设计的4种方案中选取了最适合的方案。

一个电动泵机器人,光零部件有1000多个,每个零部件都要进行单独的设计构建、模拟装配和上百次的受力分析。他特地找到石油大学的老师,请他们用专业软件对模型做了有限元分析测试,从而再优化和调整。

“我们终于有了自动行走、自动旋转,并在没有人配合的情况下能独立完成作业的电动泵机器人了!”机器人的出现,基层现场一片欢呼。

金针暗度 桃李盈香

在自我成长、进步的同时,沈霁从不吝啬,总是毫无保留地将自己的知识传授给身边人。

2017年初,沈霁获得国务院特殊津贴。随后,他应邀到石油化工管理干部学院节能专家班对“油井智能化”进行专题授课。

对创新工作室的徒弟们,他更是全心指导、百般提升。徒弟杨阳、张帅、祁连军,分别获得中国石化技能竞赛注水泵工金奖、采油工银奖和采油工铜奖。

为培养更多智能化油田复合型高技能人才,他积极推进“菜单式”培训,通过“你点单、我授课”,持续开展“大师讲堂”活动,将网格状“师带徒”制度做到极致。

在他的培养下,分散在基层的多名徒弟晋升为主任技师、主管技师和高级技师。3名徒弟获得省部级技术能手称号,1名徒弟享受国务院特殊津贴。

员工们每次参加大型比赛,他都会跟在身边,及时对他们的弱项进行指导。他和参赛选手的双向奔赴,让泰州采油厂的比赛荣誉册上多了中国技能大赛集输工金奖、采油工银奖和采油工团体铜奖,多了中国石化技能竞赛金、银、铜奖。

为将自己的经验传递给更多的人,他参与编写了《机采效率测试规程及现场操作指南》等工具书。由他编制参与编撰的《跟着大师学创新》一书,荣获中国石化出版公司“2023年度好书”。他编制的《油井智能控制柜使用手册》《无线变送器调试手册》等操作规程,让现场操作有了更加精准的指导说明。

在他的示范带动下,泰州采油厂目前已攻关各类创新成果90余项,获得国家发明专利4项、实用新型专利26项,综合累计创效6000余万元。而沈霁依旧在这条道路继续前行。他说:“是华东培养了我,我必不辜负!”

责任编辑:陆晓如