- 最大

- 较大

- 默认

- 较小

- 最小

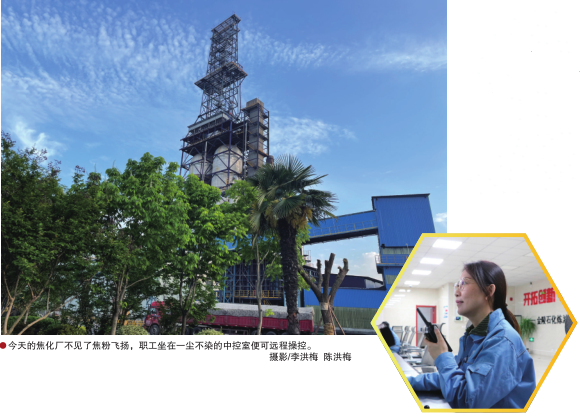

金陵石化十年攻坚焦化装置,以新面貌、新工艺、新产品点亮新的效益增长点。

万物冬藏,中国石化金陵石化炼油三部焦化装置密闭除焦装车现场却是车水马龙、十分热闹,一辆辆满载高端石墨原材料的红色重型装焦车有序驶出。这是金陵石化公司贯彻党的二十大精神,加快发展方式绿色转型的实例之一。

万物冬藏,中国石化金陵石化炼油三部焦化装置密闭除焦装车现场却是车水马龙、十分热闹,一辆辆满载高端石墨原材料的红色重型装焦车有序驶出。这是金陵石化公司贯彻党的二十大精神,加快发展方式绿色转型的实例之一。

“道路整洁”“清净除焦”“石墨新材料”。如今,大家谈起焦化装置都会不约而同地竖起大拇指。从“老破旧”到“香饽饽”,金陵石化人用实干业绩描绘出焦化装置生产由破旧、脏乱、低效蝶变为绿色、清洁、高端发展的新画卷。十年砥砺前行,金陵石化焦化装置迎“蝶变”,新面貌、新工艺、新产品点亮了新的效益增长点。

焦场旧貌换新颜

“这肯定是焦化装置搞的!”以前,但凡炼油区域有异味,大家首先想到的是焦化装置惹的祸。除焦系统产生的尾气常常被诟病,这也一直是扣在焦化装置头上的一顶“高压帽”。

2013年,面对压力,金陵石化成立专项治理小组。经过多次研讨,最终确立了焦场治理方案。先找硬骨头啃!他们把目光聚焦到焦化场的治理上。1号焦化场是年头最长的石油焦装运场地,治理难度最大。专项治理小组迎难而上,实施了一系列治理措施——他们设计安装了MBR(膜生物反应器)水管线,喷淋范围覆盖整个储焦池,有效抑制了粉尘飞扬;针对石油焦装载的需要,在装车场两侧建3.5米高的围墙,防止装载过程中的焦粉飞扬;优化运输路线,实行焦场内部道路改造,道路坡向焦池,回收散落地面的焦粉;针对焦粉悬浮设置定点洒水装置,抑制空气中的悬浮粉尘。同时,他们优化生产工艺,为焦化加热炉安装烧焦除尘设施,大幅降低了烧焦作业的粉尘和异味。他们将塔顶除焦温度由80℃降为70℃左右,减轻除焦异味;将装置碱渣储罐顶余气引入处理罐,实施尾气回收;将焦场使用的水全部返回焦池,通过沉降实现回收再利用,经统计每年平均回用污水7000余吨。

2014年1号焦场完成治理后,他们又先后完成了其他焦场的治理。至此,焦场环境得到了根本改观。

密闭除焦促质变

11月21日,除焦装车班操作工王娟在操作室里通过DCS远程操作实现了焦炭自动化装车。“现在我不需要爬上十多米高的高空作业了,工作环境发生了天翻地覆的变化。”她说。这是金陵石化建成密闭除焦环保设施后收到的效果。

在焦化生产过程中,焦炭塔除焦尾气和焦场石油焦粉尘污染一直是制约焦化装置清洁生产的瓶颈。前期采取的延长焦炭塔冷焦时间、增设焦场喷淋设施等措施虽然改善了区域环境质量,但无法完全根除现场异味和石油焦粉尘污染。为此,公司决定再实施焦化密闭除焦项目。项目总投资约1亿元,购置顶盖机、底盖机、破碎机、取料机、输送系统等百余台国产核心设备。

2019年7月19日凌晨2点,随着3号焦化装置第一车石油焦装车完毕,密闭除焦装车系统改造成功正式投运,实现了全过程密闭自动化作业。自此,装置无粉尘、无遗撒、无有害气体挥发,有效改善了周边环境。这也是当时中国石化系统投产的第四套环保型密闭除焦项目。

同时,公司系统性实施绿色环保工程,在焦场建成投用尾气治理项目——蓄热式热力氧化工艺RTO装置,回收厂东区域各类储罐尾气,在线数据与政府监测联网,实时控制显示尾气中VOCs含量小于20毫克/立方米,低于国家和地方特别限值。

“密闭除焦及RTO装置成功投用,焦化绿色生产再添‘新叶’。石油焦从生产、运输、储存到尾气处理都在一个相对封闭的环境里进行,有效解决了异味散发和粉尘污染等难题。”炼油三部书记顾承瑜高兴地说。

高端石墨成特色

11月21日,风和日丽,明媚的阳光洒满江南大地。在金陵石化炼油三部,原1号焦化装置已被改造为高端石墨材料生产基地。一排排银白色的管线在阳光的照耀下熠熠闪光,工艺五班正在安全有序地生产针状焦石墨材料。

金陵石化始终将绿色低碳发展作为赖以生存的关键,将科技创新作为发展制胜的第一法宝。中国石化市场空白的高端石墨材料产业,进入了公司创新发展的视野,成为了公司开辟的新赛道。1号焦化装置运行周期长,生产工艺落后,经营效益低下。为此,公司组织专家广泛调研、反复论证,最终决定将其转产高端石墨材料针状焦,加快“油转特”的步伐。

针状焦是电弧炉炼钢不可替代的耐高温导电发热材料和制备高端锂电负极材料的优质原料。随着我国钢铁行业转型升级以及新能源汽车的蓬勃发展,锂电负极材料市场呈现快速增长的态势,市场对优质油系针状焦的需求与日俱增。

2019年8月20日,金陵石化高端石墨材料项目建设启动。参建人员克服疫情反复、极端天气及众多工程难关,历时2年多建成投产。投产后,问题接踵而至,如生产波动、质量不合格、销路受阻。为此,公司及时组织专家和相关科研院所实施攻关,优化原料配比、工艺流程、销售策略,逐条攻克各种制约生产的瓶颈,累计优化了200多条措施、解决了100多项难题,最终实现顺利生产。经国家权威机构检测后,产品质量达到“大规格超高功率石墨电极使用标准”。

2022年1月,国内负极材料行业头部某公司经过考察、分析、对比,确认金陵石化高端石墨材料针状焦产品各方面性能均符合其使用要求,开始采购。9月,金陵石化成功合资投产针状焦煅烧项目,煅后针状焦达到石墨电极用油系针状焦国家标准,为产品后期拓展市场、树立中国石化高端石墨材料品牌奠定了坚实的基础。今年1-10月,金陵石化高品质针状焦稳定生产,创效上亿元。

责任编辑:郑 丹