- 最大

- 较大

- 默认

- 较小

- 最小

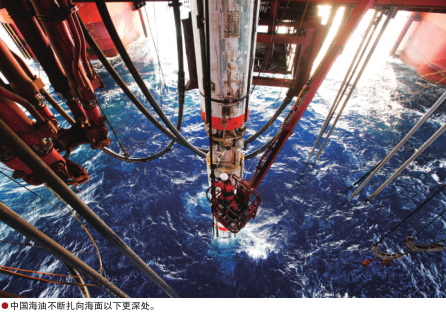

十年来,我国深水油气工业取得历史性成就,全面进入超深水时代。

2012年,党的十八大报告首次提出“建设海洋强国”,为我国海洋事业发展确定了战略目标。同年,由我国自主设计建造的首座第六代超深水半潜式钻井平台在南海开钻,正式拉开了我国油气开发挺进深水的大幕。

2012年,党的十八大报告首次提出“建设海洋强国”,为我国海洋事业发展确定了战略目标。同年,由我国自主设计建造的首座第六代超深水半潜式钻井平台在南海开钻,正式拉开了我国油气开发挺进深水的大幕。

十年来,中国海油积极践行海洋强国战略,加快推进能源强国建设,已在南海北部深水海域共计勘探开发油气田11个。特别是2021年我国首个自营超深水大气田“深海一号”成功投产,标志着中国海洋石油工业勘探开发和生产能力实现了从300米到1500米超深水的历史性跨越。我国的海洋石油勘探开发能力,全面进入超深水时代。

锻造大国重器

全球超过70%的油气资源蕴藏在海洋之中,其中44%来自深水。深水,是未来全球油气资源的主要接替区和世界大国争夺的重要战略区。但要想叩开它的大门,并非易事。

2014年8月18日,一束巨大的橘黄色火焰从钻井平台的燃烧臂中喷薄而出,瞬间照亮了夜幕下的中国南海。

测试成功获得高产油气流,日产天然气56.5百万立方英尺,标志着中国海油深水自营勘探获得了第一个高产大气田——“深海一号”大气田,标志着我国超深水半潜式钻井平台第一次进行深水测试获得圆满成功、自主研发的深水模块化测试装置第一次成功运用。

2021年6月25日,“深海一号”大气田投产。气田的心脏是由我国自主研发建造的全球首座10万吨级深水半潜式生产储油平台——“深海一号”能源站。

它由24万个零部件组成,布置了超过200多套油气处理设备。按照30年不回坞检修的高质量标准设计,设计疲劳寿命达150年,可抵御千年一遇的极限环境条件。最大排水量达11万吨,相当于3艘中型航母。可以说是我国海洋工程装备技术集大成之作。

在建造过程中,中国海油联合29家优质企业和高校建立“产学研用”机制,建成“深海一号”能源站自主研发设计、产品制造、测试验证及示范应用全链条。不仅带动国内造船业攻克了大型深水半潜式生产平台建造,而且联合相关企业开展了聚酯缆、钢悬链立管等15项关键设备和系统的国产化研制,着力突破核心技术的瓶颈。

统计数字显示,“深海一号”能源站实现了64项新材料研发、新装备研制、新技术应用。该项目的示范性研发应用,使我国的半潜式油气生产平台的关键设备自主化率由33%提高到80%。

2022年4月10日,习近平总书记在海南考察时连线“深海一号”作业平台时强调,把装备制造牢牢抓在自己手里,努力用我们自己的装备开发油气资源,提高能源自给率,保障国家能源安全。

事实上,2012年以来,为高效勘探开发深水油气田,中国海油先后投入使用一系列由我国自主设计建造,担负地球物理勘探、地质勘察、钻井作业、海底铺管、物资保障和油气生产等职能的深水油气装备。

2014年11月,我国首个自主建造的极地深水钻井平台“兴旺号”交付入列。作为我国首艘1500米作业水深钻井平台,它能适应极地浮冰、超低温等恶劣环境,具备寒带作业能力,可在全球90%的海域钻探油气。

2018年4月,我国自主投资建造的第六代深水半潜式钻井平台“海洋石油982”交付入列,标志着我国深海石油勘探开发高端装备规模化、系列作业能力的形成。

2021年9月,钻井平台“深蓝探索”在我国南海珠江口盆地成功开钻。它是全球首艘获得挪威船级社智能认证的钻井平台,也是为深水油气勘探开发“量身定制”的新型半潜式钻井平台,堪当我国海上中深水海区、高温高压地层、超深埋藏地层的油气勘探开发重任。

…… ……

十年来,中国海油的深水钻井平台从3座增加到10座。其中,超深水钻井平台3座,最大作业水深达3000米。截至2021年底,中国海油拥有各类深水船舶平台66艘,其中1500米作业水深的深海装备15艘。我国深水油气勘探开发装备能力得到大幅提升。

值得一提的是,十年来,中国海油的几十座大型装备,为世界30多个国家和地区提供了油气勘探、钻井、安装、生产等多项服务,打响了中国深水高端装备走出国门、参与国际市场角逐的重要一枪,为参与“一带一路”国际能源领域合作提供了有力支撑。

攻克关键技术

科技自立自强,是国家强盛之基、安全之要。

在大型深水油气装备建造和应用的同时,我国深水油气勘探开发技术得到了快速提升。

以深水钻完井技术为例。

2006年,中国海油成立深水钻完井研究项目团队,利用对外合作机会,优选年轻技术骨干到国外深水项目进行学习。

“外国人对技术资料和数据严密封锁,任何人在司钻房的时间不能超过4小时。”顶着外国人的白眼“偷师学艺”,滋味不好受。

“没有先例,我们开创先例!没有标准,我们创建标准!”以科技自立自强为方向,海油人一头扎进洪流、从容战斗。

历经10余年的技术攻关和自主创新,中国海油海上钻井技术和作业能力实现了从浅水向超深水的跨越,基本掌握了国外石油公司30年累积的常规深水、超深水及深水高温高压整套深水钻探技术的应用,打破了国外垄断,构建了“国”字号的深水探井钻井技术体系。

这套技术体系涵盖表层建井、随钻压力监测、泥浆工艺、固井工艺等多个技术细项,能有效应对钻完井作业过程中可能遇到的浅层水流、浅层气、天然气水合物、海床不稳定、破裂压力梯度低等多种难题。技术研究成果“探井转开发井一体化技术”等被业界认定为重大创新,达到国际领先水平。

技术不断进步,我国海洋石油的勘探开发能力发生了质的飞跃。依托于此,中国海油先后勘探发现了“深海一号”大气田、陵水25-1等一系列深水大气田,为建成南海万亿立方米大气区提供了坚实的资源基础。

10年来,中国海油在我国南海北部深水海域共计勘探开发油气田11个,充分验证了我国自主创建的深水油气资源勘探开发生产运维完整技术体系的先进性与可靠性。我国的海洋石油勘探开发能力,全面进入了“超深水时代”。

不容小觑的是,中国海油不仅建立起了自主知识产权的技术体系,而且在国际上构建起了深水开发的“中国标准”和“中国方案”。

譬如,水下采气树的设计、选型、生产等系列相关技术标准,为世界深水油气勘探开发贡献了中国智慧,坚定了我国进军深水、在南海深水区找油找气的信心和决心。

再如,“海基一号”平台是我国首次尝试深水导管架平台开发模式,可降低开发投资约15%,并大幅减少后续钻完井和生产操作成本,提升油田采收率及经济性。它的成功应用,为经济有效开发我国中深水海域的油气资源开拓出了一条新路。

目前,中国海油正以“深海一号”为示范工程,努力构建以国内产业链为主的深水工程技术体系,不断带动全链条能力提升,增强产业链、供应链自主可控能力。

有了技术的强有力支撑,距离“深海一号”大气田约70公里处的“深海二号”(陵水25-1)正在加速推进项目开发建设,预计2022年内正式开工。

锤炼深水军团

“我们不但要实现从无到有,而且要实现从有到精!中国人要做就要做到最好!”2012年度海洋人物、超深水半潜式钻井平台首任平台经理邓明川的话掷地有声。

钻向更深的海域,海油人凭的就是这股不服输的“钻”劲。

起步之初,同行质疑说:“中国人就算能造成出深水平台,也不一定能让它浮起来;就算能浮起来,也不一定能用它在深海钻出油气来。”

困难没有击倒超深水半潜式钻井平台团队。他们白天在平台爬上爬下,绘图记录,弄清井控系统每一个阀门、每一根管线的位置;晚上阅读平台建造资料,编写《井控手册》。

以超强的毅力,快速吃透装满8个集装箱重达20吨的技术资料,编写164个工作程序、848个操作规程和1020个保养规程,强化实操、摸清1500多台套设备的“脾性”,开展了980项培训,平台所有员工完全胜任深水作业岗位……

两年多的时间里,他们消化了世界上发展了近20年的深水钻井技术,完成了从理论到实践的跨越。

在国外石油公司折戟沉沙的南海陵水区块作业,唤醒了沉睡千年的“深海一号”;穿越局势复杂的马六甲海峡,在孟加拉湾创造了亚洲深水半潜式钻井平台作业井深新纪录,彰显了深水钻井的“中国力量”……

一支支这样的队伍,是中国海油不断优化人才供给结构,加大培养力度,促进深水队伍建设管理水平不断迈上新台阶的成果。

10年来,在深水钻完井领域,中国海油结合长期探索经验和发展目标制定钻完井人才发展规划,培育特色钻完井文化,建立畅通的人才培养渠道和发展机制,培养了一批“特别能吃苦、特别能战斗、特别能奉献”的海洋油气钻完井铁军。

近5年来,中国海油深水钻完井团队获得各类科技奖励42项、授权专利33项,建立了区域关键技术体系,实现深水钻完井关键技术升级,形成系列钻完井技术体系,具备多海区的钻完井作业和技术支持保障能力。

面对大量深水开发先进技术和设备的首次应用,中国海油开发生产团队在无经验可借鉴的情况,持续探索、深入攻关,完成了投产以来水下生产的全流程应用,共编译技术手册30万余字,申报技术革新项目5项。解决了水下生产设备、水下流动性保障的各种问题,攻克了水下生产操作技术,打破了外国石油公司的技术垄断,成功摸索出了一套深水气田投产技术方案。

同时,成功解决了透平发电机、干气压缩机等一系列关键设备运行难题,形成了一套国产化操作流程,初步完成了《深水生产管理手册》和《深水生产维修手册》,为后续深水油气开发提供理论储备和人才储备。

加码深海工程建设

深海油气工程建设EPCI (设计、采购、建造、安装)一体化能力,是集装备、技术、人才于一体的综合考验。

经过近十年不懈努力,我国深海油气工程建设取得历史性突破,以固定式深水海洋平台、全海式油气生产装备、海上施工装备技术为代表的深海油气工程建设一体化能力跃居世界先进水平。

固定式导管架平台,是世界范围内应用最广泛的海洋油气开发装备。通过将生产系统从水下搬到固定式海洋平台上,可以大幅降低钻完井、工程以及后续的生产操作成本。

然而,随着水深的增加,导管架所受环境荷载迅速增加,对设计建造技术提出了极大挑战。受技术能力限制,过去很长一段时间,我国的固定式导管架平台一直被局限在浅水海域使用。

2012年以来,中国海油大力加强深水超大型固定式海洋平台科技攻关,设计建造关键技术取得了重要突破。2014年4月,亚洲最大导管架平台荔湾3-1建成投产,我国深水超大型固定式海洋平台设计建造能力突破了3万吨。

2022年7月15日,中国海油自主设计建造的亚洲首例300米级深水导管架平台“海基一号”建设完工。导管架高达302米,相当于100多层楼高,重达3万吨,所用钢材可制造1艘中型航空母舰,按照百年一遇的恶劣海况进行设计,创新应用2项世界首创、21项国内首创先进技术,标志着我国深水超大型导管架成套关键技术达到亚洲领先水平。

“通过自主攻关,我们的深水导管架关键技术实现了从基础理论、结构、设计理念、施工工艺到运行维护等全方位提升,为经济有效开发我国200米至400米水深海域的油气资源开拓了一条新路。”中国海油陆丰油田群区域工程项目经理阳连丰说。

随着海洋油气开发走向更深、更远,“浮式生产平台+水下生产系统”的全海式油气生产装备成为首选。因造价高昂、设备设施集成程度高、设计建造难度大,这类装备被视为海洋工程领域“皇冠上的明珠”。

党的十八大以来,中国海油将FPSO(浮式生产储油卸油装置)、半潜式生产平台和水下生产系统作为自主研发的优先方向,依托重点工程项目,采取“产、学、研、用”相结合、工程项目与科研项目紧密结合的科技创新模式,攻克一系列关键核心技术,全海式油气生产装备自主研发制造技术能力实现了跨越式发展。

2018年,海油工程承揽的35万吨级FPSO巴西国油P67/P70相继成功交付,开创了我国自主集成世界级超大型FPSO的先河。

2020年5月,由我国自主设计、建造和集成的中国最大作业水深FPSO“海洋石油119”建造完工,突破10多项关键技术,完成30多项工艺创新,刷新了国际同类单点的最快集成纪录。

2022年8月,由我国自主研发的亚洲首艘圆筒型FPSO船体合龙和上部模块建造同步展开,项目实现10项关键设备和系统的自主化,填补国内多项海洋工程行业技术空白,打破了2007年世界首艘圆筒型FPSO投用以来国外企业的技术垄断。

此外,历经近10年的刻苦攻关,我国水下生产系统自主研发制造终于破茧成蝶。在“深海一号”大气田建设中,中心管汇、跨接管、海管终端等70余台水下生产关键设备,均由中国海油自主建造。中国海油联合多家国内制造厂家和科研院所,成功自主研发了我国首套500米级深水水下生产系统等关键装备,实现了首台套国产深水水下生产系统的工程应用,打破了国外长期技术垄断。我国具备了成套装备的设计建造和应用能力。

此外,历经近10年的刻苦攻关,我国水下生产系统自主研发制造终于破茧成蝶。在“深海一号”大气田建设中,中心管汇、跨接管、海管终端等70余台水下生产关键设备,均由中国海油自主建造。中国海油联合多家国内制造厂家和科研院所,成功自主研发了我国首套500米级深水水下生产系统等关键装备,实现了首台套国产深水水下生产系统的工程应用,打破了国外长期技术垄断。我国具备了成套装备的设计建造和应用能力。

“2012年以前,水下生产系统几乎看不到中国人的身影。如今,水下核心设备的制造者绝大部分是中国人。”哈斯基石油中国有限公司生产及开发副总裁Tracy感慨道。

10年来,以装备、技术、队伍、工程建设能力的提升,中国海油不断提升深水油气资源的开发效率,大幅降低深水油气开发成本,促进了国内油气增储上产。

接续奋斗,中国海油董事长汪东进表示,我国深水油气勘探开发仍处于初期阶段,增储上产前景广阔。在实现第二个百年奋斗目标新征程上,中国海油将持续加大国内油气勘探开发力度,坚持以油气勘探为龙头,以寻找大中型油气田为目标,坚决当好保障国家能源安全的“主力军”。

本文图片均由中国海油提供

责任编辑:陆晓如