- 最大

- 较大

- 默认

- 较小

- 最小

凭借科技创新,2016年上半年,长城钻探的利润在中石油集团公司工程技术板块名列前茅。

近日,在长城钻探召开的科技与信息创新大会上,一组组数字让全体干部员工更加深切地感受到科技创新的力量:油基钻井液技术服务体系成功打入委内瑞拉高端市场,签订服务合同额上亿美元;低残渣和抗高温速溶压裂液处理剂,实现了产业化生产,成为斯伦贝谢、贝克休斯等国际知名公司的一级供应商,创产值上亿元……创新,已经成为长城钻探创效的主要引擎。正是凭借着科技创新,2016年上半年,长城钻探的利润在中石油集团公司工程技术板块名列前茅,为公司实现稳健发展打下了坚实基础。

“磨刀石”上磨技术

重组之初,长城钻探就将自身目标定位为“国际化石油工程技术总承包商”的角色,坚持“主营业务战略驱动、发展目标导向”的科技创新理念,以解决工程技术总承包过程中关键性技术难题为目标,强化技术创新体系建设,加大科技攻关力度。

在非常规天然气开发技术体系方面,长城钻探发挥地质工程一体化优势,加强综合地质研究,优化开发方案编制,完善配套工程技术,形成了致密砂岩气和页岩气开发技术体系,处于国内领先水平。

作为已探明的世界级整装大气田,苏里格气田被称作“磨刀石”,地质条件复杂,砂体分布零散。因其低压、低渗和低丰度的地质特点,导致开发成本居高不下。

为实现“大平台”钻井流水线的“工厂化”作业 ,长城钻探采取规模水平井集中开发,在占地面积只有0.06平方公里的井场,部署10口水平井和3口直、斜井。面对平台水平井施工防碰难度大、井眼轨迹控制困难等技术难题,专家组通过强化地质研究,精细地层对比,优化井位部署,采取双层系开发模式,坚持一体化管理和一条龙运作方式,建立模型、适时跟踪、提前预测、及时调整,为“工厂化”实施提供了基础,确保了水平井顺利完钻和实施效果。

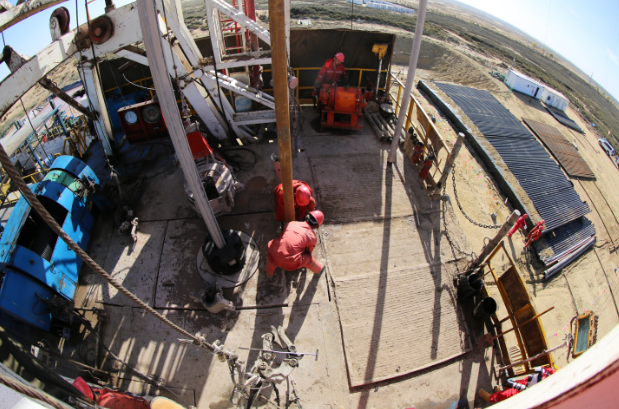

●科技创新已经成为长城钻探创效的主要引擎。 供图/长城钻探

作为唯一独立承担该项目的工程技术服务企业,长城钻探创新井震结合含气富集区预测技术、水平井优快钻井技术、随钻地质导向技术、段内多缝体积压裂技术,成功实施了水平井整体开发。与直井开发方案相比,采收率可提高1倍,区块产能建设规模翻翻,2013年底建成20亿立方米产能,并实现了持续稳产。

其中,苏53区块开创了国内致密砂岩气水平井整体开发的先例,在苏里格乃至国内低渗透油气藏开发中产生了积极影响,被中石油评为“优秀开发项目”,获中石油集团公司科技进步一等奖。该区块的丛式水平井平台工厂化作业示范工程,在国内首次实现单工序批量作业、多工种并行施工、工序间无缝衔接的井工厂高效作业模式。

科技进步推动了风险作业区块的经济高效开发。截至今年上半年,长城钻探在苏里格气田实现同比平均机械钻速提高31.3%。钻井周期、建井周期、压裂周期分别缩短45.2%、44.6%和43.5%,大幅度提高了生产效率,探索出富集区集中快速建产的新模式。苏11区块连续5年产气量超过10亿立方米。

高端技术研发破国际垄断

长城钻探坚持走研发、制造、服务一体化之路,致力于打造具有自主知识产权的高端技术利器。

在集中高科技力量的随钻测量领域,国外大公司垄断技术和市场几十年。为提高储层钻遇率,实现油气田的高效开发,长期以来,国内相关领域开展了多项研究,谋求改变随钻测井领域装备和技术的被动现状。

按国际惯例,随钻测量领域的高端装备和技术的研发周期通常是5年。长城钻探组建的随钻测量研发团队正是用5年时间在随钻测量领域实现了三级跳:从2010年到2015年,先后完成高端装备随钻电磁波电阻率测井仪的研发和现场应用、国际顶尖装备随钻方位电磁波电阻率测井仪器研发和现场应用等。随钻电磁波电阻率测井仪从立项到成果现场应用,只用了18个月。随钻方位电阻率的研发只用了两年,与国际大公司在这一领域的差距缩短到三年至五年。

目前,长城钻探研制出具有自主知识产权的随钻电磁波电阻率测井仪(GW-LWD(BWR),形成了三种尺寸的系列产品,仪器制造成本只有国际同类产品价格的50%。该仪器属国内首创,达到了国际先进水平,申请了国内发明专利15件,美国的发明专利3件。这一成果使长城钻探成为除斯伦贝谢、贝克休斯、哈里伯顿以外,国际上第四家拥有该技术的公司,打破跨国大公司对这一领域的垄断。

重点工程打造品牌创新特色

按照技术差异化发展战略,长城钻探利用特色技术引领和创造市场的理念,坚持培育和推广优势特色技术,努力提升长城钻探技术品牌价值。针对作业现场点多面广的实际,长城钻探建立了国内外一体化技术支持体系,成立了海外技术中心,攻克重点项目的技术瓶颈,强化现场技术支持,有效地提高了施工时效和技术水平。

针对古巴项目大位移水平井钻完井技术难题,长城钻探加大攻关力度,制定出一套完整的古巴大位移水平井施工工艺以及资料质量保障措施,开发了岩屑床清除工具、氯化钾聚合物钻井液体系,集成应用旋转导向钻井系统、漂浮和旋转下套管技术,有效遏制了井下复杂情况的发生,提高了作业效率。此外,长城钻探还优化了区域碳酸盐岩地层大位移水平井测井系列,形成了一套适合于碳酸盐岩大位移水平井的测井解释评价技术。运用该技术能够准确识别地层岩性、划分储层以及计算储层参数,为后期的储量计算提供准确依据,使解释处理的成果能够满足该区勘探开发的地质需求。

基于上述研发成果,长城钻探的古巴项目部组织完成大位移水平井9口,其中SEB-24井,垂深1819.5米,完钻井深7300米,最大井斜88.7度,水平位移6167.3米,水垂比达到3.4,创造多项当地纪录,并获得菲德尔签名章奖状。

近年来,长城钻探先后解决了肯尼亚地热井钻井中地层高温、严重漏失、可钻性差等难题。通过远程录井技术开创录井作业新模式,实现了远程传感器与色谱校验、岩屑识别、钻井工况实时监测、钻井工程辅助决策等功能,变革了传统录井作业模式。

在“十二五”期间,长城钻探承担国家级课题10项,中石油集团公司级项目36项,长城钻探公司级科技项目148项。其中,荣获国家科技进步奖3项,“水平井钻完井多段压裂增产关键技术及规模化工业应用”获国家科技进步一等奖,这是自1998年以来,我国石油工程技术领域获得的国家最高奖励。获省部级科技进步奖45项,其中“工厂化钻完井和压裂技术规模化应用”获集团公司科技进步特等奖。技术创新的成果数量和奖励等级均创历史新高,实现了科技成果产业化,创造了显著的经济效益。

责任编辑:赵 雪

znzhaoxue@163.com